プリント基板と電子機器の進化を支える技術

電子機器の発展に伴い、それを支える基盤としての役割を果たすものが、プリント基板である。さまざまな電子機器の性能を引き出すためには、質の高いプリント基板が必要となる。プリント基板は、金属と絶縁素材の複合体で構成されており、導電性のパターンを形成している。このパターンが電子部品同士をつなぎ、電子回路として機能する仕組みとなっている。プリント基板は、設計段階から始まり、製造、組み立て、最終検査に至るまで多くの工程を経る。

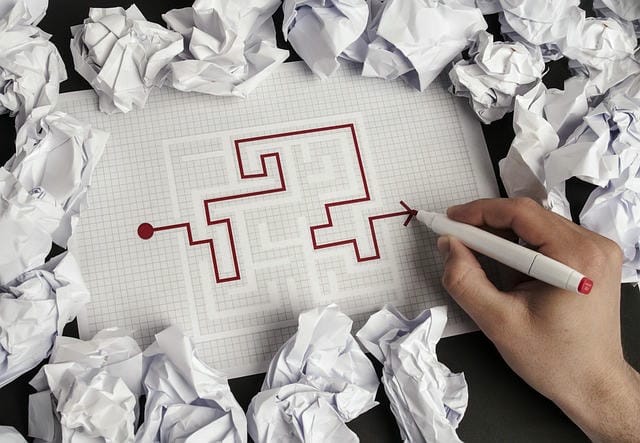

設計では、CADソフトウェアを用いて回路図が描かれ、次に基板レイアウトが作成される。これにより電子部品が配置される位置が決まり、基板の導体パターンが設計される。設計段階では信号の流れや、熱、電流の制約なども考慮に入れる必要がある。これらの制約を守りながら、機能的かつ効率的なレイアウトを考えることが重要である。製造工程においては、プリント基板の材料の選定が大切である。

一般的には、フレキシブル基板や剛性基板が使用されており、それぞれの特性に応じた選択が求められる。剛性基板は、主に電子機器の内部に固定されるため、耐久性が重視される。一方で、フレキシブル基板は、可動部に使用されることが多く、しなやかさと軽量さが重要な要素となる。基板の製造過程では、エッチングという手法が使われて、設計された導体パターンが基板上に作り出される。このプロセスでは、化学薬品を使って不要な銅が除去され、パターンが形成される。

最近では、高度な技術が必要とされる微細パターンの製造も進化しており、最小のエレメントをも実現できるようになっている。これにより、小型化と高機能化を求められる電子機器に対応することが可能である。次に、部品の組み立て工程では、プリント基板が部品取り付けの基盤となる。各部品は、それぞれの機能を持っており、基板上の所定の位置に実装される。表面実装技術が一般的に使われ、これにより微細部品が基板の表面に直接取り付けられる。

一方で、挿入型部品も必要に応じて使用されることがある。これらの部品の実装精度が、後の動作における安定性に大きな影響を与えるため、慎重に扱われる。組み立てが終了した後には、最終検査が行われる。検査では、基板の電気的特性、物理的外観、不具合の有無がチェックされる。ボード内部のショートやオープンの確認はもちろん、部品が正しい位置に取り付けられているかも確認される。

近年、検査の自動化が進んでおり、機械学習を取り入れた検査システムが注目されている。これにより、不具合が迅速に特定でき、品質の向上が図られている。その後、検査に合格したプリント基板は、完成品として出荷され、さまざまな電子機器の一部として活用される。正確な製造と検査を通じて、イノベーションが促進され、より高速で高性能な電子機器が市場に送り出される。電子機器のメーカーは、プリント基板の選定や設計、製造の過程において様々な選択肢を持つ。

それぞれの用途や機能に応じて最適な基板が設計・製造されることが必要不可欠であるため、各メーカーはそのニーズに応じた技術やサポートを提供する。国内外には多くのプリント基板メーカーが存在し、技術の革新が進められている。特に、BtoB領域においては、メーカー同士が密に連携をし、共同開発を行うことが一般的である。加えて、環境問題が顕在化する中、エコロジカルな基板材料や製造方法の導入も検討されている。リサイクル可能な材料や、有害物質を含まない製造プロセスの採用が、今後の業界全体のトレンドとなることが予想される。

また、原材料となる部品の調達においてもサステナビリティが重要視されるため、メーカーはこれらをしっかりと管理し、持続可能な生産体制を築く必要がある。プリント基板は、電子機器の心臓部としての重要な役割を果たす一方で、製造や設計のプロセスが複雑で高度に技術的である。そのため、常に革新が求められる詳細な分野と言える。新しい技術の導入や、より良い材料の研究が続く限り、プリント基板もまた進化し続けるのであろう。プリント基板は、電子機器の性能を引き出すための重要な技術基盤であり、その設計から製造、組み立て、検査までの多くの工程を経て完成される。

CADソフトウェアを用いて設計された回路図と基板レイアウトが基本となり、信号の流れや熱、電流の制約を考慮しながら機能的かつ効率的なレイアウトが求められる。製造過程では、素材選定が重要で、剛性基板とフレキシブル基板の特性を活かしながら適切に選択される。この際、エッチング法を用いて導体パターンが形成され、微細パターンの製造が進化していることで、小型化と高機能化が実現される。部品の組み立ては、各部品が基板上に正確に配置される必要があり、表面実装技術や挿入型部品が用いられている。組み立てた基板は、最終検査を通じて電気的特性や物理的外観をチェックされ、近年では自動化された検査システムが導入されて品質向上に寄与している。

完成したプリント基板は電子機器の一部として出荷され、広く活用される。また、環境問題への対応も求められ、エコロジカルな材料や製造方法が注目されている。リサイクル可能な材料や無害なプロセスがトレンドとなりつつあり、持続可能な生産体制の構築が重要視されている。電子機器メーカーは、ニーズに応じたプリント基板の設計と製造を行い、業界全体の技術革新と持続可能性を追求している。これにより、プリント基板は常に進化し続け、電子機器の心臓部としての役割を果たし続けることが期待されている。